본문

[자료 : 알테어 인스파이어 위상최적화 SW]

- DfAM 정의

DFM(Design for Manufacturing)에 적층(Additive)개념이 추가되어 DfAM(Design for Additive Manufacturing)로 3D프린팅의 장점을 극대화하기 위한 설계개념으로 적층가공을 위한 설계라 할 수 있습니다.

- DfAM 필요성

기존에 쇠를 깎아 만드는 절삭가공은 형상의 제약이 심하고 복잡한 도면은 제작이 불가능하였습니다. 4축, 5축 등 다양한 절삭가공법이 있지만 고속회전하면서 쇠를 깎는 절삭 공구 특성상 복잡하고 정밀한 부품제작에는 한계가 있습니다. 적층가공은 절삭가공과 대비되는 개념으로 소재를 쌓아 형상을 만들기 때문에 서포터만 있다면 형상의 제약이 없어 설계 시 가공 불가능한 부분을 고민할 필요가 없다는 장점이 있습니다.

3D프린팅의 주목적은 시제품 제작 및 맞춤형 다품종 생산에 최적화 되어있고 이는 곧 고부가가치 산업인 의료, 항공, 자동차, 금형, 소재분야 등 특수 분야 및 기존 생산 방식으로 제작 불가능한 제품을 만들어 내는데 필요하며 이때 DfAM 기술을 활용하게 됩니다.

[자료 DfAM 적용예 - GE 연료노즐]

- DfAM 적용 기술 및 분야

3D프린팅의 장점을 극대화하기 위해 필요한 DfAM기술과 가장 잘 맞는 소재는 금속소재입니다. 서포터만 있다면 복잡한 형상도 제작할 수 있기 때문에 비중이 높은 금속소재의 경우 불필요한 부분을 제거(위상최적화)하거나 격자로 대체하여 경량화가 가능합니다. 다른 소재에 비해 경량화의 효율이 매우 높아 금속3D프린팅에 적극적으로 활용하고 있습니다.

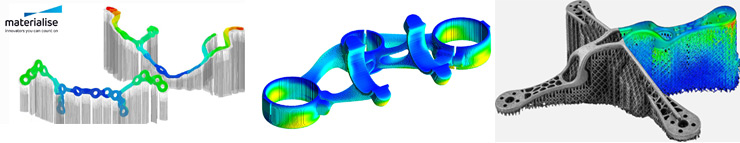

DfAM 적용 기술은 격자구조(Lattice Structure) 와 위상최적화(Topology Optimization)가 대표적이며 이외에도 여러 부품을 하나의 부품으로 만들어 제작하는 부품단일화, 의료용에 특화된 다공성구조 디자인 등이 있으며 목적과 용도에 따라 위 기술을 모두 혼용해서 사용할 수 있습니다. DfAM 기술은 구조해석을 통해 제품의 성능목표(강도, 치수, 성능)를 만족 시키면서 경량화 및 부품단일화까지 가능하다는 장점이 있습니다. 국내에서는 알테어와 머티리얼라이즈 오토데스크 등등 다양한 툴이 존재합니다만 추구하는 목표는 모두 같습니다.

[자료 - 머티리얼라이즈 DfAM 구조해석]

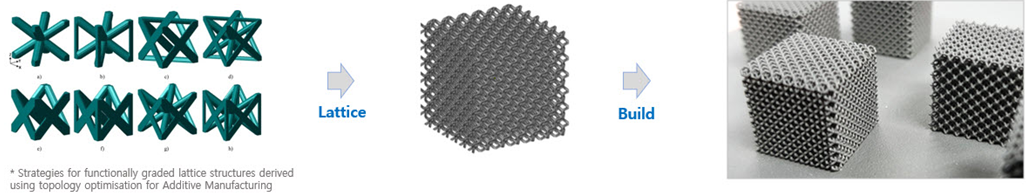

> 격자구조(Lattice Structure)

형상의 형태를 변형하지 않는 범위 내에서 불필요한 부분을 격자구조로 대체하여 소재의 절약 및 경량화가 동시에 가능하며 격자구조물의 모양 및 크기에 따라 산업용, 의료용등 다양한 분야에서 활용되는 기술입니다. 위상최적화와는 달리 형상은 그대로 유지해야 하는 경우 효과적이며 금속 3D프린팅에서 가장 중요한 서포터 역할을 대신할 수 있습니다.

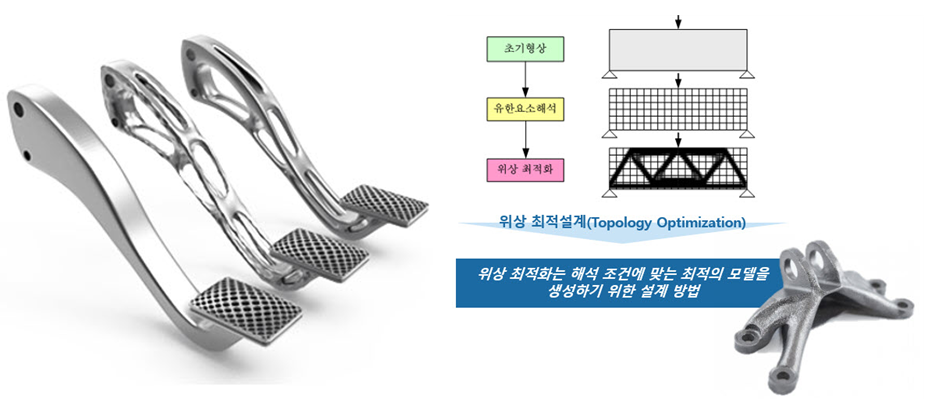

> 위상최적화(Topology Optimization)

물체의 구조를 최적화 하는 개념으로 제품의 성능 목표를 만족하면서 주어진 설계 공간 내에서 재료 분배를 최적화하는 개념으로 소재의 절약, 부품단일화와 경량화가 동시에 가능한 기술입니다. 경량화가 주목적이기 때문에 기존 형상을 그대로 유지하기보다는 목적과 용도에 최적화 되어있습니다.

[사진 샘플 - 알테어 인스파이어 위상최적화 사례]

- DfAM 사례 – 열교환기 분야

[그림] DfAM기술이 적용된 열교환기 예 – SLM, 3D Systems

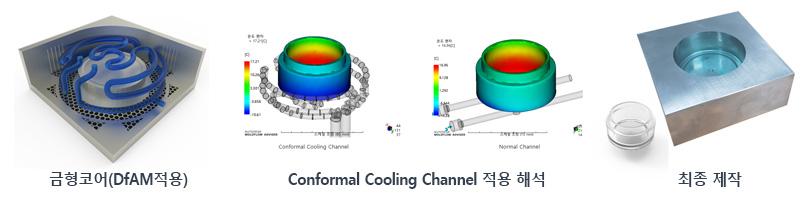

- DfAM 사례 – 금형코어 분야

[그림] DfAM기술 적용 : Mold Cycle time 109s -> 62s (45% 사이클 타임 축소)

기존의 사출 사이클이 감소하여 비용 절감과 생산성 및 품질 향상에 긍정적 효과 입증

- DfAM 사례 – 의료 분야

[자료 - 뼈와 비슷한 구조로 제작된 다공성 구조물로 주로 티타늄 소재를 사용한다]

- 이전글금속 3D프린팅 과정 요약 21.11.05

- 다음글금속 3D프린팅 방식 종류 21.11.05