본문

[資料: アルテアインスパイア位相最適化SW]

- DfAM定義

DFM(Design for Manufacturing)に積層(Additive)の概念が追加され、DfAM(Designfor Additive Manufacturing)で3Dプリンティングの長所を極大化するための設計概念で、積層加工のための設計といえます。

- DfAMの必要性

従来、鉄を削って作る切削加工は、形状の制約が激しく、複雑な図面は製作できませんでした。 4軸、5軸など多様な切削加工法がありますが、高速回転しながら鉄を削る切削工具の特性上、複雑で精密な部品製作には限界があります。 積層加工は切削加工と対比される概念で素材を積んで形状を作るため、サポーターさえあれば形状に制約がなく、設計時に加工不可能な部分を悩む必要がないという長所があります。

3Dプリンティングの主な目的は、試作品の製作およびオーダーメイド型多品種生産に最適化されており、これは、すなわち高付加価値産業である医療、航空、自動車、金型、素材分野などの特殊分野および既存の生産方式で製作不可能な製品を作り出すために必要であり、この時DfAM技術を活用することになります。

[資料DfAM適用例-GE燃料ノズル]

- DfAM適用技術と分野

3Dプリンティングの長所を極大化するために必要なDfAM技術と最もよく合う素材は金属素材です。 サポーターさえあれば複雑な形状も作れますので、比重の高い金属素材の場合、不要な部分を除去(位相最適化)したり、格子を入れ替えることで軽量化が可能です。 他の素材に比べて軽量化の効率が非常に高く、金属3Dプリンティングに積極的に活用しています。

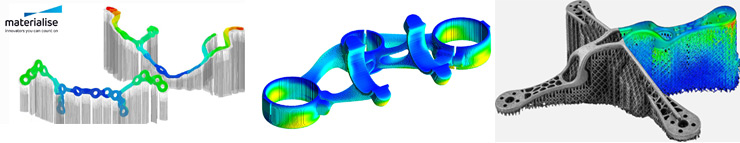

DfAM適用技術は、格子構造(Lattice Structure)と位相最適化(Topology Optimization)が代表的であり、その他にも、複数の部品を一つの部品として作って製作する部品の単一化、医療用に特化した多孔性構造デザインなどがあり、目的と用途に応じて、上記の技術を全て混用して使用することができます。 DfAM技術は構造解析により製品の性能目標(強度、寸法、性能)を満足させながら軽量化及び部品一本化まで可能という長所があります。 国内にはアルテアやマテリアライズオートデスクなど、様々なツールが存在しますが、追求する目標はどれも同じです。

[資料 - マテリアライズDfAM構造解析]

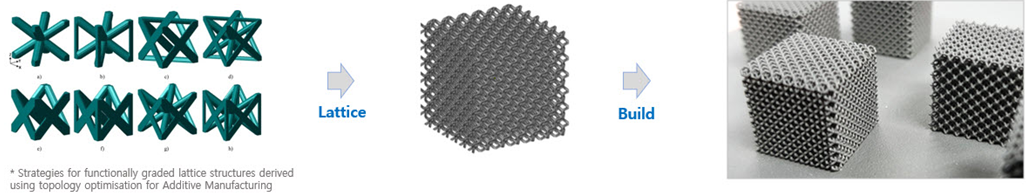

> 格子構造 (Lattice Structure)

形状の形態を変えない範囲内で不必要な部分を格子構造に代替し、素材の節約および軽量化が同時に可能であり、格子構造物の形態および大きさによって産業用、医療用など様々な分野で活用される技術です。 位相最適化とは異なり、形状をそのまま維持する必要がある場合に効果的であり、金属3Dプリンティングにおいて最も重要なサポーターの役割を果たすことができます。

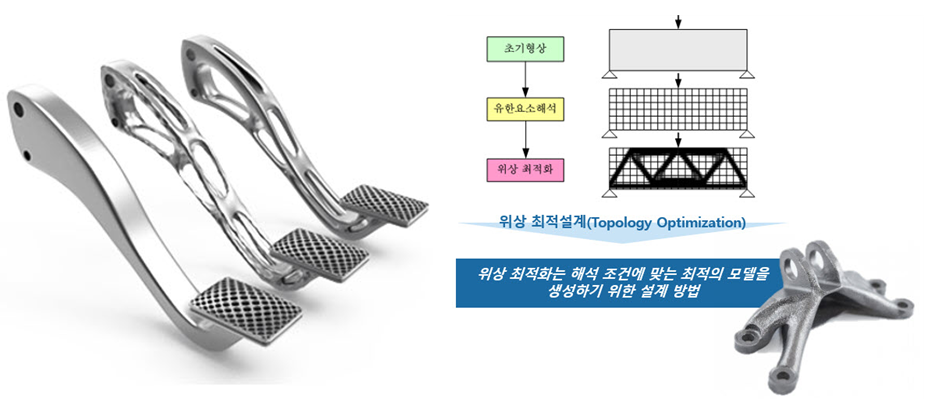

> 位相最適化 (Topology Optimization)

物体の構造を最適化する概念で製品の性能目標を満足しながら与えられた設計空間内で材料分配を最適化する概念で、素材の節約、部品一本化と軽量化が同時に可能な技術です。 軽量化が主目的であることから、従来の形状をそのまま維持するよりは、目的と用途に最適化されています。

[写真サンプル-アルテアインスパイア位相最適化事例]

- DfAM事例 – 熱交換器分野

[図] DfAM技術が適用された熱交換器の例 - SLM、3D Systems

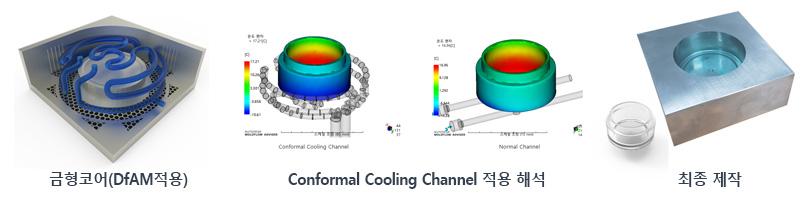

- DfAM事例 – 金型コア分野

金型コア (DfAM 適用) Conformal Cooling Channel 適用解析

[図] DfAM技術 適用:Mold Cycle time 109s → 62s (45%サイクルタイム縮小)

従来の射出サイクルが減少し、コスト削減と生産性および品質向上に肯定的な効果を立証

現在、韓国で金型コアに金属AM技術をつなぎ合わせて製作しているところはパートナーズラップです。

- DfAM事例 – 医療分野

[資料 - 骨に似た構造で製作された多孔性構造物で、主にチタン素材を使用する。]

- 이전글金属 3Dプリンティング プロセス 要約 21.11.08

- 다음글金属 3Dプリンティング 方式 種類 21.11.08