馬 編者 金属 3Dプリンティング

작성자

MERAIN

작성일

21-11-05 15:52

조회수

2,902

본문

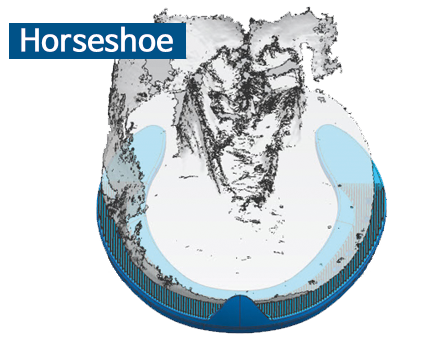

1. 金属3Dプリンティングで馬の蹄鉄を製作したら何がいいかな?

蹄は馬の蹄の磨耗を防ぎ、蹄に発生することのある様々な病気を予防するための有効な装置です。 先ほど説明したように、伝統的に編者は鉄で作られていましたが、冶金学の発達に伴い、馬の主力種目に合わせて様々な金属で造られていました。

ポロのような急激な方向転換をし激しく地を踏むべき種目には耐久性の高い鋼鉄を、速度が最も重要な競馬にはアルミニウムを使用します。 重量の削減や強度の高めるためにチタンを使用したりもします。(海外)

オーダーメイド 強度と寿命 摩耗率と重さ

競馬で使用されているアルミは、軽いメリットがありますが、強度が弱く毎月交換時期になる前に磨耗し、装剤に多くの問題点を抱えています。 このような問題の解決方法として、スチールに比べて強度は2.2倍高いが、比重は2倍低いチタンを利用した馬蹄編者を開発し、交換周期を正常化するとともに、スキャニングによるオーダーメイド型編者を使って、これまで撞金質で蹄に合わせていた工程を改善し、馬の蹄にぴったり合う編者を作ってみようと思います。 それに、蹄に発生するさまざまな病気の治療に使われる治療用蹄鉄の使用にも便利なチタン蹄鉄を使うための開発の必要性があるといえます。

しかし避けて通れない問題がまさに費用です。 実際の制作過程では制作自体のコストより最も問題になる部分が設計部分でした。 オーダーメード型なので、スキャニング過程でデータを獲得して、それに合わせて設計をしなければならないのです。

3Dプリンティングは3Dデータがないと製作できないからです。 モデリングについてある程度理解と熟練があったとしても、馬蹄4足に該当するモデリングデータを4つ製作しなければならないため、容易な作業ではありません。 モデリング作業は人件費と直結する問題なので、交換周期が早い編者を毎回3Dプリンティングするのが現実的に難しいと見る必要があります。

しかし、競走用の馬専用編者なら、話は少し違うのではないかと思います」 しかもアルミより強度の高いチタンなら? これからは費用の問題ではないということです。 金属3Dプリンティングはまさにこのような場合に最適です。 すべての分野、すべての部品を金属3Dプリンティングする必要はありません。 金属の3Dプリンティングは、カスタマイズされた高付加価値事業に集中しなければなりません。

2) 金属3Dプリンティング馬の編者製作予想過程

馬のひづめスキャニングから設計、そして製作までの過程を描いてみると、大きく以下の通りです。

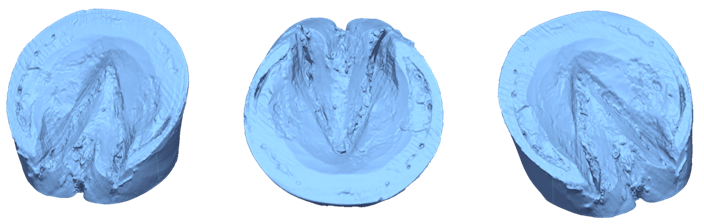

1.蹄の3Dスキャン(3次元スキャナーでスキャニング)

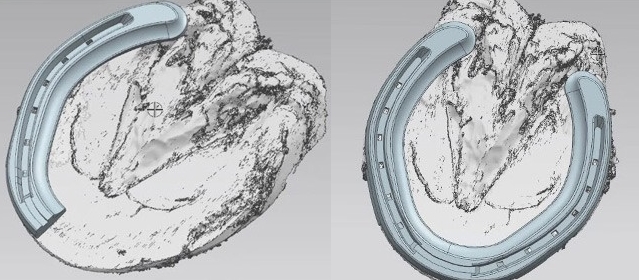

2. オーダーメイド型設計(曲面モデリングに適したNXで進行)

3.金属3Dプリンティング (未来人 David 2.0 金属3Dプリンティング)

4.公差検証(公認認証試験機関を通じて実施)

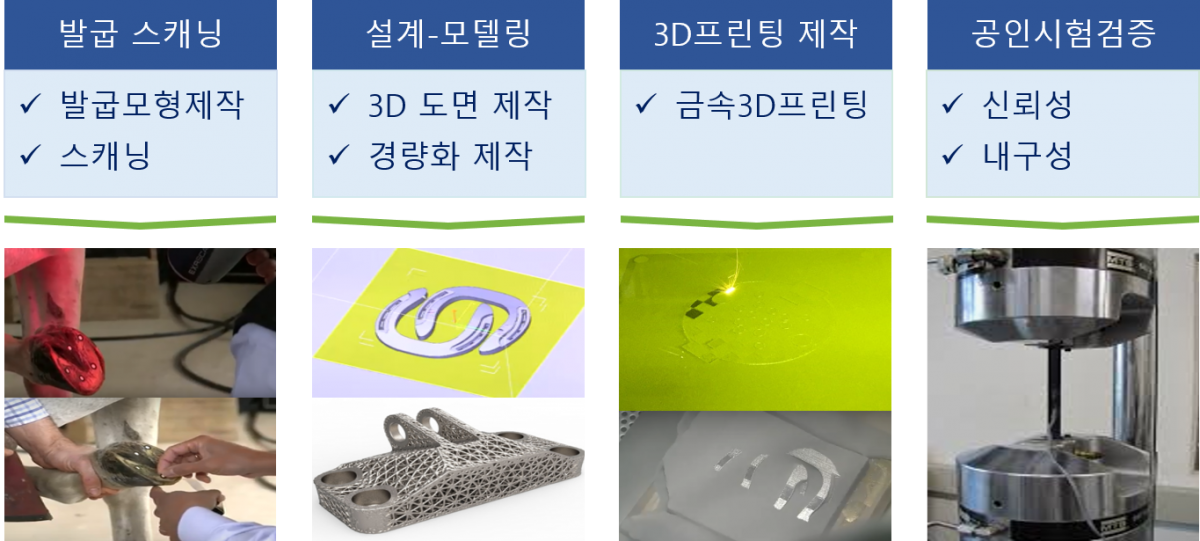

ひづめスキャニング 設計 - モデリング 3Dプリンティング製作 公認試験検証

蹄鉄製作 スキャニング 3D図面製作 軽量化製作 金属 3Dプリンティング 信頼性 耐久性

このような過程で行われます。

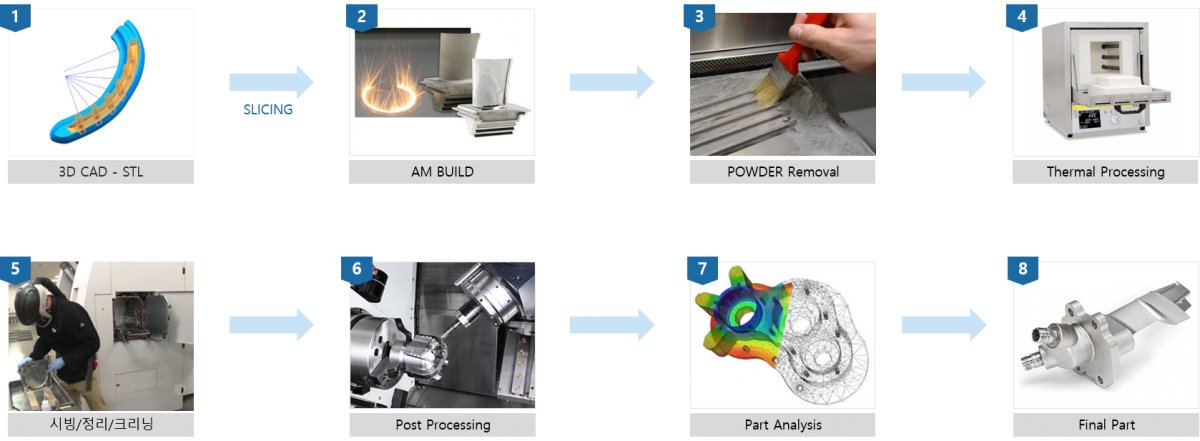

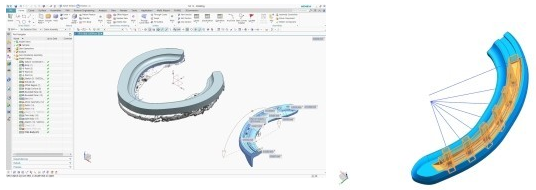

金属3Dプリンターは一度稼動を始めると、途中で止まってやり直すのが簡単でなく、失敗した時、時間とコストの面で損失が膨大になります。 今回の編者製作はDavid 2.0で、金属3Dプリンティングの中でPBF方式の金属3Dプリンターを使いました。 編者を作るのに精度の優先順位が高くないため、PBFタイプ以外に他の金属3Dプリンターで製作してもよさそうです。

次は、工程変数の設定です。 素材の種類と装備性能、製作したい出力物を考慮して設定する必要があります。 まず編者は溶融点の高いチタン製で製作計画を立てました。

- Laser power - (230w)

- Laser Spot size - (80um)

- Spot sizeによる Hatching distance - (80um)

- Layer thickness (金属粉末の粒度はD10~D90まで平均40umだった。) - (30um)

- Laser scan speed (Laser powerと比例して設定する。) - (810m/s)

3) 金属3Dプリンティングの結果

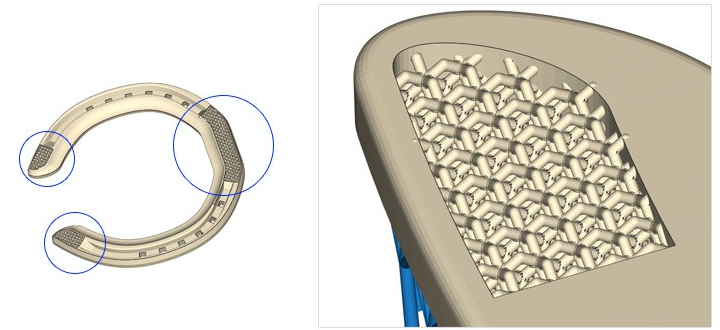

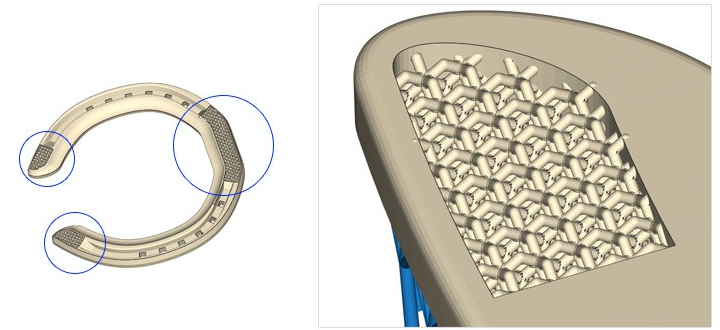

金属3Dプリンティングで、一般形のものと格子構造を適用した2種類のもので構成されて製作されました。

格子構造は、3Dキャドから特定の部位を切り取り、その部分にMaterialise 3-maticで格子を構成しました。 このような過程は、DfAM(Design for Additive Manufacturing)過程の一つだと見ることができます。 DfAMは積層加工のための設計、デザインであると理解してください。

4) 金属3Dプリンティング編者製作期間および軽量化

馬蹄3次元スキャニング、スキャニングデータを基盤にしたモデリング製作、金属3Dプリンティングを経て後処理までした馬の4足に該当する4つの編者を作るのにかかる時間は2日ほどかかります。 既存の工法で蹄鉄を作るのにどのくらい時間がかかるのか正確にわからなくて比較できませんでしたが、おそらくある程度は既製品の形式で作られていて、それを熱で加熱して叩いて作るんじゃないかと思います。

蹄鉄4本(前足2、後足2)の総製作時間は以下の通りです。

- スキャニング&データ整理:1時間

- モデリング時間 : 90分

- 格子構造の適用 : 30分

- 1個あたり金属3Dプリンティング : 8時間以上(4足の場合、24~30時間程度)

- 熱処理:4時間

- 後加工:1時間(主にサポート除去に時間をかける。)

*編者の場合、表面処理が不要ですのでサポート除去のレベルで仕上げます

一般の鉄で作られた馬蹄の平均重量が300gであることから、120gで60%の軽量化が可能でした。

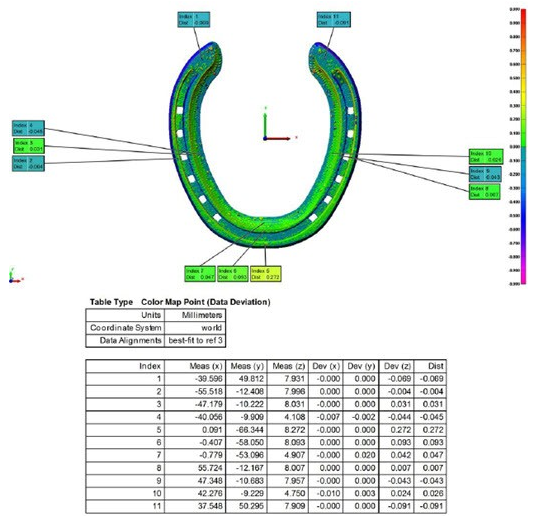

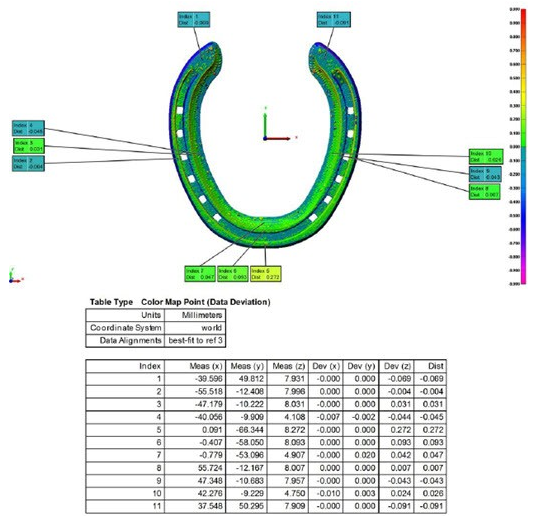

5) スキャニングによる精度分析

ほとんど空車(寸法)は0.5mm以内です。

6) 金属3Dプリンティングハンザ4個製作費用

金属3Dプリンティング出力サービスの費用を算定するのに必要な根拠は、モデリングデータの大きさ、体積、素材、プレートの価格を基本に製作原価を決め、ここに装備使用料、熱処理後加工などの人件費と自制費が含まれます。 精密で表面粗度が重要な製品の場合、後加工部分のコストが大きく上昇します。 スキャニングをしなければならない状況やモデリングしなければならない場合、この部分は追加費用が発生します。 スキャニングとモデリングは人件費の割合が100%に該当し、結局製作単価を下げるには一度製作をする時に最大限多くの部品を一度に選ばなければならないという結論が出ます。

編者4個の場合、普通編者1個につき初期には50万ウォン程度で、その後同じ製品を持続的に製作するならば、おそらく20~30万ウォンであれば金属3Dプリンティング費用として適当ではないかと思います。 もちろん8~16個を一度に製作した場合です。 そして高い素材を使えば使うほど、値段が高いと思ってはいけません。 プリント費用が用途と目的に応じて後加工において大幅に異なります。

7)結論

馬の蹄によく合うことは確認しましたが、実際、馬の歩行や短所まで確認するには時間が足りず、それ以上進めることができませんでした。 今回の制作を通じて、特殊目的に該当する競走用馬の編者製作は成功しました。 馬蹄にも馴染みやすく、DfAMデザインにより軽量化を60%以上実現しました。 すべての馬の蹄鉄に金属3Dプリンティングを適用することはできません。 そして今後もそのようなことはないと思いますが、金属3Dプリンティング技術は適用しようとする対象と目的、そして費用まで考慮しながら進めていけば、最高の付加価値をもたらすことができると思います。

- 이전글あふれを警戒するグラス - ケヨンベ - CoCr 21.11.08